自工业注塑制模发(fā)展以来,如何保持模具表面恒温一直困扰着人们。

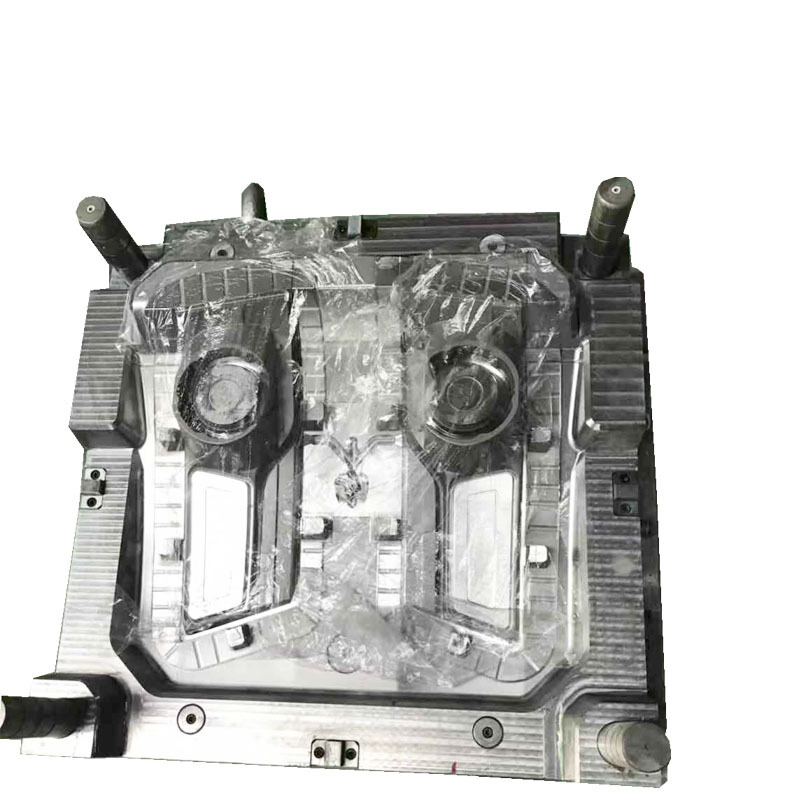

在注(zhù)塑成型(xíng)中,成品的冷却时间(jiān)占注塑生产周(zhōu)期(qī)的70%。主要原因是在传统模具制造中,温度控制或冷却(què)水路只能直(zhí)线钻孔。关键(jiàn)热点通常不在冷却热传播(bō)范围内,因此无法有效冷却。

为了保持温度(dù)恒定,制造商先后使用隔板、散热器、散热管等。还试图将块层(céng)压在(zài)一起,并在模具上安(ān)装结(jié)构复杂的(de)钻孔装置。如何快速(sù)、低成本地完成制造业已成为一个大问题。

1997年,麻省理工学院Sachs教授提出了注塑模具随形冷却技术的概念,设计了与(yǔ)零件(jiàn)轮廓一致的冷却通道,被认为是控制注塑模具(jù)温度的解决方案。然(rán)而,随形冷却增加了模具制造(zào)的(de)设计难度和复杂性,使大(dà)多数(shù)传统制造商望而却步。

3D打印技术作为(wéi)智能制造(zào)的代表性制造技术,近年来在我国制造业得到了广泛的应用。直接金属激光烧结(DMLS)技术(shù)可在生产(chǎn)过(guò)程中将优化(huà)的(de)随形冷却水路集成到模具中。确保散热更快、更均匀,可降低模具中的热应力,延长模具的使用寿(shòu)命。塑料产品的质量和零件的尺(chǐ)寸精度(dù)也得到了提高,并减少了翘曲(qǔ)和变形。

此外,3D打(dǎ)印(yìn)技术(shù)在成型复杂结构方(fāng)面的优势摆脱了(le)传统机器加工的成(chéng)型限(xiàn)制,使复杂结(jié)构(gòu)的(de)随形冷却通道(随形(xíng)通道)从设计到现实。该工(gōng)艺还可以大大缩短注塑模具(jù)的生(shēng)产周期。

在许(xǔ)多不同的行业,使用(yòng)激(jī)光烧结进(jìn)行电子制造已经成为一种可行的解决方案。需要强调的是,该技(jì)术不仅在快速成型环境中可行,而且在一系列复杂产品的生产中也可行。

此外,您(nín)还将看到更多的轻型随形冷却模具解决方案和金(jīn)属3D打印应用案例,从设计、材料到工艺(yì),探索3D打印随形冷却应用,见(jiàn)证TCT增材(cái)制造的可能性。

以(yǐ)前,传(chuán)统模具加工(gōng)主要受制于产品的细长多特征(zhēng)的结构(gòu),模具镶件无法上运水,导致传统(tǒng)注塑面临成型困难、周期过长、效率低下等问(wèn)题。现在,3D打印技术使注塑零件(jiàn)的(de)冷却能力(lì)大幅提升。3D打印随形水路可以更(gèng)加均匀地接近产品外壁,减少(shǎo)冷却盲点,从而(ér)更快更好地带走热量,让注塑效率和产品光洁度大幅提升,同时还能有效解决产品的变形开裂问题,提高成品的良品率。